以长期专业运营炉排炉焚烧设施的上海环境为例:

上海环境集团股份有限公司从事垃圾焚烧行业多年,积累了大量的垃圾焚烧厂建设,运营和管理方面的经验。同时,上海环境集团与日本杰富意(JFE)公司、日本三菱重工(MHI)、日本日立造船和日本荏原一直保持着良好的合作关系,这四大炉排生产制造商,在世界各地都有自己的业绩,每个公司的炉排各具特色,已经在中国境内得到广泛应用。

上海环境集团2013年引进日本荏原HPCC(High Pressure Combustion Control)焚烧技术,在实现全面国产化应用的同时,自主研发的高性能炉排片,已经应用在集团内十数个项目上,大大提升了炉排片的综合使用寿命。上海环境自主研发的600t/d炉排炉,应用在宁波奉化,福州红庙岭、山西晋中等项目,目前宁波奉化项目和福州红庙岭项目已经投产,山西晋中等项目在建。上海环境自主开发了大容量焚烧炉技术,具备从250t/d-1000t/d系列化焚烧炉产品。

上海环境自主设计炉排的主要技术特点如下:

⑴ 高速燃烧技术

炉排片相互之间的侧面经机械加工形成紧密结合的结构,炉排片之间间隙极小,燃烧空气高速均匀的吹入炉内,从而实现高速稳定的燃烧。高速燃烧克服了大缝隙炉排的燃烧缓慢、空气偏流、燃烧率低下等缺点,燃烧十分均匀稳定。

⑵ 水平炉排技术

炉排整体的安装角度为水平、可动炉排上倾20度角的斜上推动作用可确保垃圾的翻转、搅拌、打散,使燃烧控制简便。

⑶ 炉排独立驱动技术

炉排设计沿宽度方向分为多列,每一列沿长度方向又划分为:干燥段、燃烧Ⅰ段、燃烧Ⅱ段、燃烬段。每一列的各段都是相互独立的单元,每个单元分别设置独立的油压驱动装置。

根据燃烧情况分别独立的调整干燥段、燃烧Ⅰ段、燃烧Ⅱ段、燃烬段的运行速度,使垃圾在炉排的功能区域完成干燥、燃烧和燃烬过程,并在预想区域完全被烧烬,从而保证排出炉渣的热灼减率满足排放要求。

⑷ 强制风冷炉排技术

上海环境自主开发的强制风冷炉排技术,解决了高热值入炉垃圾易导致运行期间炉排片高温烧损问题,大幅提升炉排片的使用寿命,保障焚烧炉的稳定运行。

⑸ 炉排炉掺烧污泥技术

上海环境炉排炉除焚烧生活垃圾外,还可以掺烧污泥。为实现污泥高比例混烧,掺烧污泥通过利用城市生活垃圾焚烧产生的热量进行助燃,由于不采用燃油等燃料,减少了CO2的排放量,节省能源。

⑹ 烟气再循环技术

上海环境焚烧炉是国内最早且唯一稳定使用烟气再循环技术的焚烧炉。再循环烟气可在焚烧炉喉部形成强烈的湍流,同时降低焚烧炉整体氧量,将NOX原始浓度稳定控制在200mg/Nm3以内。烟气再循环技术可以提高锅炉效率、降低引风机能耗、降低脱硝药剂的消耗量。

⑺ 分级分区域配风技术

上海环境焚烧炉在炉排长度方向按照干燥段、燃烧段和燃尽段能实现六段配风,确保垃圾均匀稳定燃烧,炉渣热灼减率合格。除炉底一次风外,焚烧炉在喉部二燃室布置再循环风及二次风,实现多级配风,有效降低烟气污染物的同时可提高燃烧效率。

⑻ 耐磨耐腐蚀炉排片

上海环境自主开发的高性能炉排片材质中,在C和Cr含量相对较低时,添加了微量的合金元素,增加耐磨性。炉排片外形中,采用侧面细缝实现超高压损设计,同时具有自清洁功能。高性能炉排片具有多项专利技术,总体居于国内领先产品行列。

⑼ 模块化设计,模块化制造

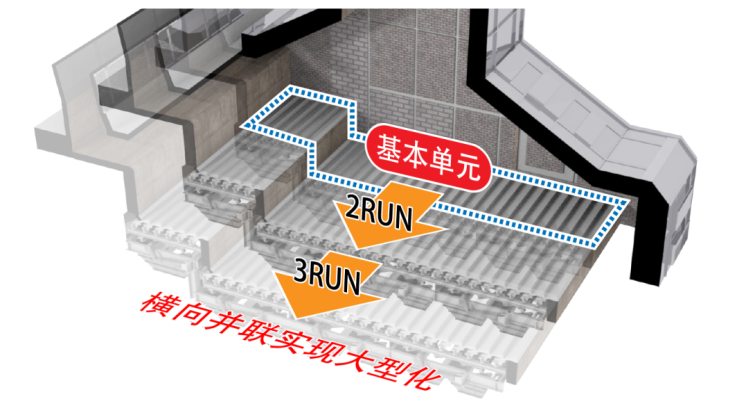

炉排以单列为基本模块,宽度方向通过基本模块的连接可实现处理规模的放大。炉排侧面及相邻模块间设置膨胀吸收装置,以吸收热膨胀。

⑽ 最适宜的炉膛形状设计

针对不同的垃圾成分和热值,采用计算机对炉内燃烧的温度场和流场进行理论模拟,对焚烧炉和炉膛形状和布风进行优化,以达到最佳的燃烧效果。

⑾ 维护方便

炉排片采用防翘起销轴固定式安装,装卸方便,维修时只需撬棍与扳手即可完成单个炉排片的装卸作业,且炉排各列各段可独立驱动,方便检修。

单个炉排片35kg以内,保证单人可搬运和拆装。

⑿ 满足烟气通过炉膛温度850度2秒要求。

通过合理的结构设计、选择适当的空气比等措施,使炉膛内烟气满足在不低于850℃的条件下滞留时间不小于2秒的环保要求。

⒀ 焚烧炉热灼减率不大于3%。

结合国内城市垃圾现状,将燃烧Ⅰ段、燃烧Ⅱ段炉排加长,在干燥段与燃烧Ⅰ段,燃烧Ⅰ段与燃烧Ⅱ段之间设置了段差,使垃圾能够通过跌落打散,使垃圾在炉排上能更充分地燃烬,降低热灼减率。